针对透明橡胶的水性脱模需求,推荐选择非离子型甲基硅油乳液或专用透明硅胶脱模剂,并根据具体工艺调整浓度。以下是具体方案及关键参数:

一、乳液类型选择与性能对比

(一)非离子型甲基硅油乳液

-

优势:

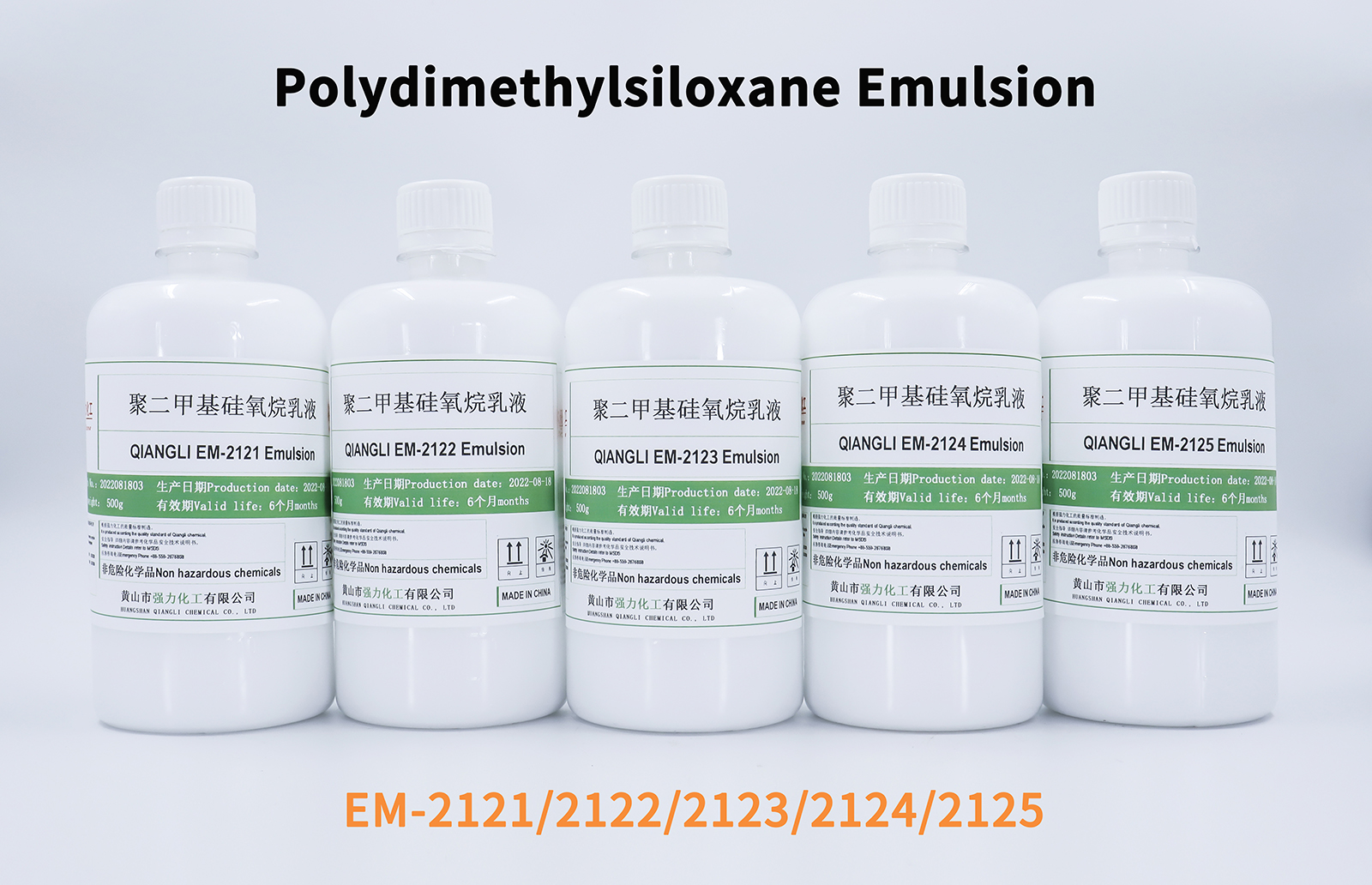

- 高透明度:通过特殊乳化工艺可实现无色透明(如QL-EM2121 乳液),避免影响橡胶制品外观;

- 低残留:非离子型乳化剂(如聚醚改性硅油)与橡胶相容性好,硫化后无硅油迁移或白雾现象;

- 宽温稳定性:耐温范围 - 50℃~250℃,适用于高温硫化(HTV)和室温硫化(RTV)工艺。

-

典型产品:

- QL-EM2121 乳液:活性含量 60%,稀释至 20% 固含量时稳定性最佳,可直接喷涂或浸渍使用;

- WT-30 水性脱模剂:无色透明液体,可兑水稀释 15-25 倍,适用于复杂形状硅橡胶制品。

(二)专用透明硅胶脱模剂

-

优势:

- 针对性设计:如LW-366 硅胶脱模剂,专为透明硅胶开发,硫化后无残留,不影响二次加工(印刷、喷涂);

- 高效脱模:一次涂布可重复使用 5-10 次,减少停机时间;

- 环保性:不含 APEO 等有害物质,符合欧盟 REACH 法规。

-

典型产品:

- TT-11 内脱模剂:透明膏状,直接添加到胶料中,用量 0.5%-1%,适用于高透明度气相胶;

- LW-366 外脱模剂:稀释 5-30 倍后喷涂,硫化后制品透光率>98%。

二、浓度优化与工艺参数

(一)甲基硅油乳液浓度范围

-

常规场景:

- 固含量 15%-20%:适用于普通透明橡胶(如硅橡胶密封圈),例如 DH-T3170 乳液稀释至 20% 固含量时,剪切强度>2.5MPa,脱模后制品表面粗糙度 Ra<0.8μm。

- 固含量 5%-10%:用于薄壁或精密制品(如光学棱镜),降低残留风险,同时保持脱模力<5N/cm²。

-

特殊工艺:

- 高温硫化(HTV):使用 60% 固含量乳液(如 QL-EM2121),稀释至 10% 后喷涂,可耐受 250℃高温,硫化后脱模剂分解无残留。

- 室温硫化(RTV):采用 35% 固含量乳液(如QL-EM2124),添加 0.5% 甲基三甲氧基硅烷(MTMS)增强交联,固化后剥离力<3N/cm²。

(二)专用脱模剂稀释比例

-

外脱模剂:

- EM2121:根据脱模难度调整稀释倍数,简单形状(如平板)稀释 20-30 倍,复杂形状(如多腔模具)稀释 5-10 倍,喷涂量控制在 5-10mL/m²。

- EM2124:推荐稀释 15-20 倍,使用雾化喷枪均匀涂布,干燥时间≤5 分钟。

-

内脱模剂:

- TT-11:添加量 0.5%-1%(占胶料质量),需与胶料充分混炼(转速 50rpm,时间 10 分钟),确保分散均匀。

三、关键注意事项

(一)乳液稳定性控制

- pH 值调节:非离子乳液 pH 需维持在 6-8,避免酸性条件导致乳化剂失效。例如,用 0.1% NaOH 溶液调节至 pH 7.5 时,乳液在 40℃储存 3 个月无分层。

- 稀释用水:优先使用去离子水,硬度<50ppm,防止钙镁离子破坏乳化体系。若使用自来水,需添加 0.2% EDTA 螯合剂。

- 储存条件:避免冷冻,存放温度 5-30℃,使用前摇匀。若发生冻结,需在室温下缓慢解冻并重新乳化。

(二)模具预处理与喷涂工艺

-

模具清洁:

- 新模具:用酒精(75%)擦拭去除油污,再用等离子体处理(功率 100W,时间 3 分钟)增加表面亲水性。

- 旧模具:使用脱模剂专用清洗剂(如二氯甲烷溶液)去除残留,避免影响新涂层附着力。

-

喷涂技巧:

- 雾化压力:0.2-0.4MPa,喷枪距离模具表面 15-20cm,呈 Z 字形移动确保均匀覆盖。

- 干燥方式:自然晾干或 50℃热风干燥,避免高温导致乳液破乳。

(三)与橡胶配方的相容性

-

硫化体系匹配:

- 过氧化物硫化体系(如 DCP):优先选择非离子乳液,避免与硫化剂发生反应。

- 铂金硫化体系:需使用不含硫、磷的乳液,防止催化剂中毒。

-

填料影响:

- 高比表面积填料(如气相法白炭黑):需提高乳液浓度至 20%,并添加 0.3% 硅烷偶联剂(如 KH-550)增强界面结合。

- 浅色填料(如钛白粉):选择低粘度乳液(粘度<500mPa・s),避免因填料吸附导致脱模力增加。

四、典型应用案例

(一)硅橡胶透明密封圈

- 乳液选择:QL-EM2121乳液(60% 固含量)稀释至 20%。

-

工艺参数:

- 模具温度:180℃

- 硫化时间:10 分钟

- 喷涂量:8mL/m²

- 性能指标:透光率>95%,脱模力 4.2N/cm²,热循环(-40℃~125℃,1000 次)后无开裂。

(二)硅胶光学棱镜

- 乳液选择: 脱模剂稀释 20 倍。

-

工艺参数:

- 模具温度:25℃(室温硫化)

- 固化时间:24 小时

- 喷涂量:5mL/m²

- 性能指标:透光率>98%,雾度<1%,与玻璃折射率匹配(n=1.46)。

(三)三元乙丙橡胶透明片材

- 乳液选择:非离子甲基硅油乳液(30% 固含量)+0.5% MTMS。

-

工艺参数:

- 模具温度:150℃

- 硫化时间:15 分钟

- 稀释比例:1:10(水:乳液)

- 性能指标:拉伸强度 12MPa,透光率 93%,浊度 2.5%

结论:

- 经济型选择:非离子甲基硅油乳液(固含量 15%-35%),适合普通透明橡胶制品,成本可控。

- 高性能需求:专用透明硅胶脱模剂,适用于光学级或医疗级透明橡胶,确保无残留和高透光性。

实际应用前建议通过小样测试验证脱模效果,重点关注透明度、残留量及硫化后机械性能。对于长期稳定性要求高的产品,可搭配 0.2% 受阻胺光稳定剂(HALS)提升耐候性。